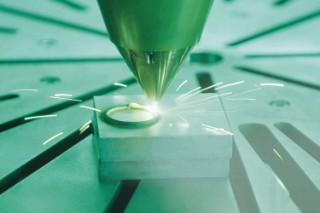

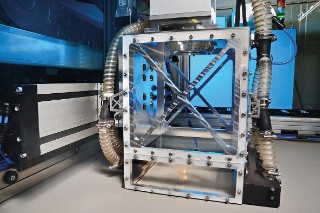

2017 startete das Fraunhofer-Leitprojekt futureAM mit dem Ziel, das Additive Manufacturing (AM) von Metallbauteilen mindestens um den Faktor 10 zu beschleunigen. Im Mittelpunkt der Aktivitäten stand zum einen die ganzheitliche Sicht auf die digitale und physische Wertschöpfung vom Auftragseingang bis zum fertigen metallischen 3D-Druck-Bauteil, zum anderen der Sprung in eine neue Technologie-Generation des AM. Für dieses Ziel definierten die Projektpartner vier Handlungsfelder: Industrie 4.0 und digitale Prozesskette, Skalierbare und robuste AM-Prozesse, Werkstoffe und Systemtechnik/Automatisierung. Dieses Video stellt die Projektergebnisse vor.

mehr Info futureAM – Next Generation Additive Manufacturing

futureAM – Next Generation Additive Manufacturing