Skalierbares LPBF Anlagenkonzept mit Produktivitätssteigerung um den Faktor 10

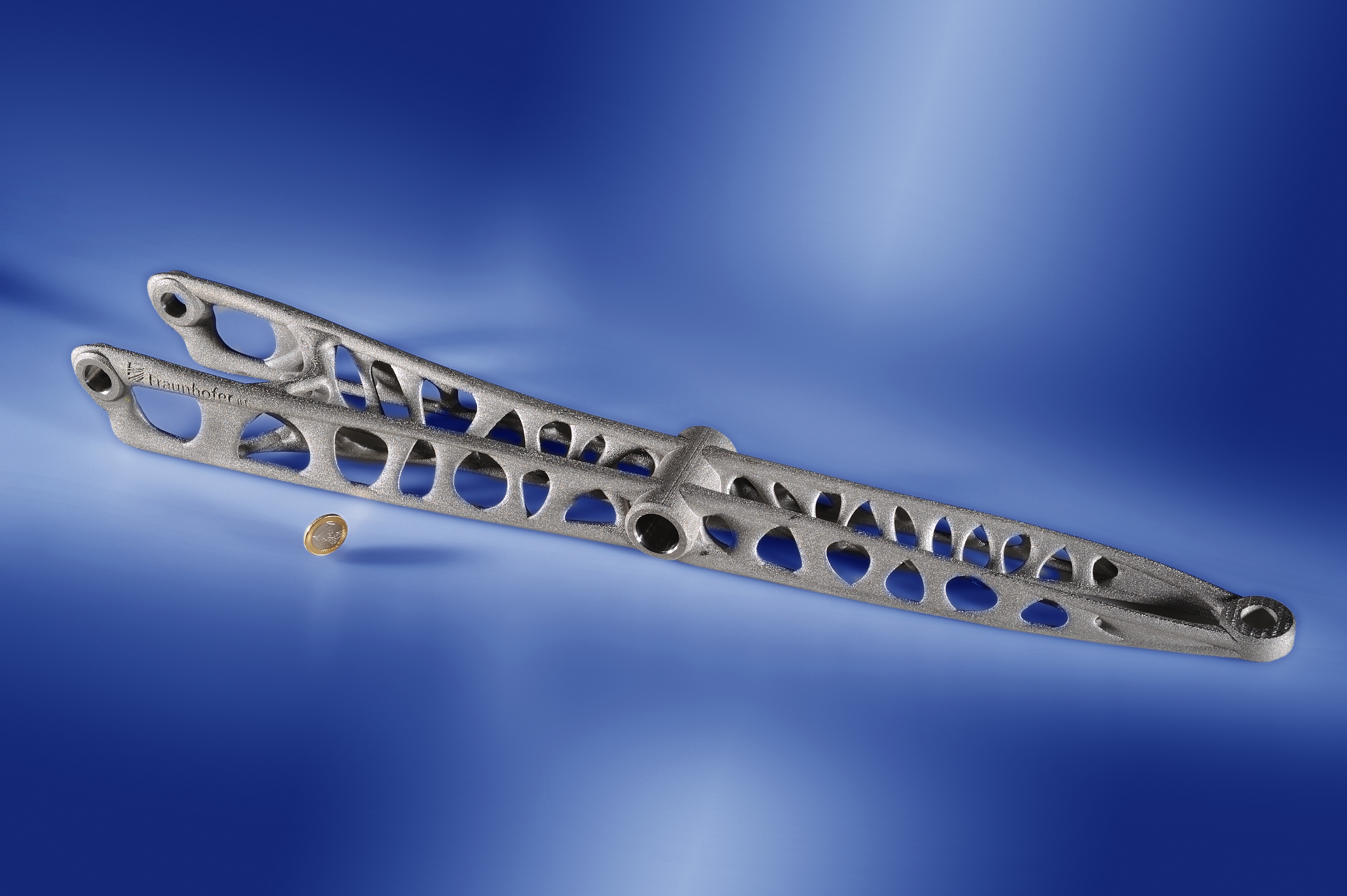

Im Rahmen von futureAM haben die Wissenschaftler am Fraunhofer ILT ein Maschinenkonzept zum LPBF von großen Metallbauteilen konzipiert. Für die Laboranlage mit ihrem sehr großen, effektiv nutzbaren Bauraum (1000 mm x 800 mm x 500 mm) wurde ein neuer Laserkopf entwickelt, der die Produktivität im Vergleich zu üblichen LPBF-Anlagen um den Faktor 10 steigert.

EHLA für das Additive Manufacturing

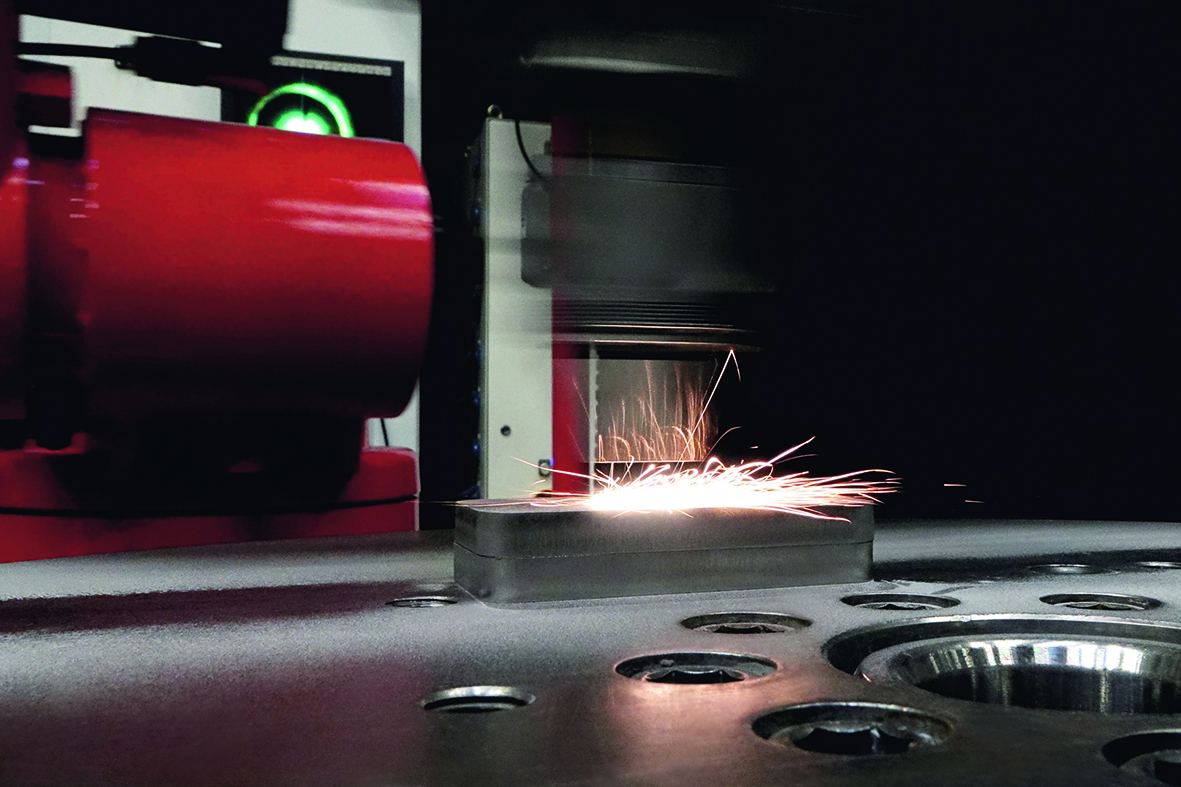

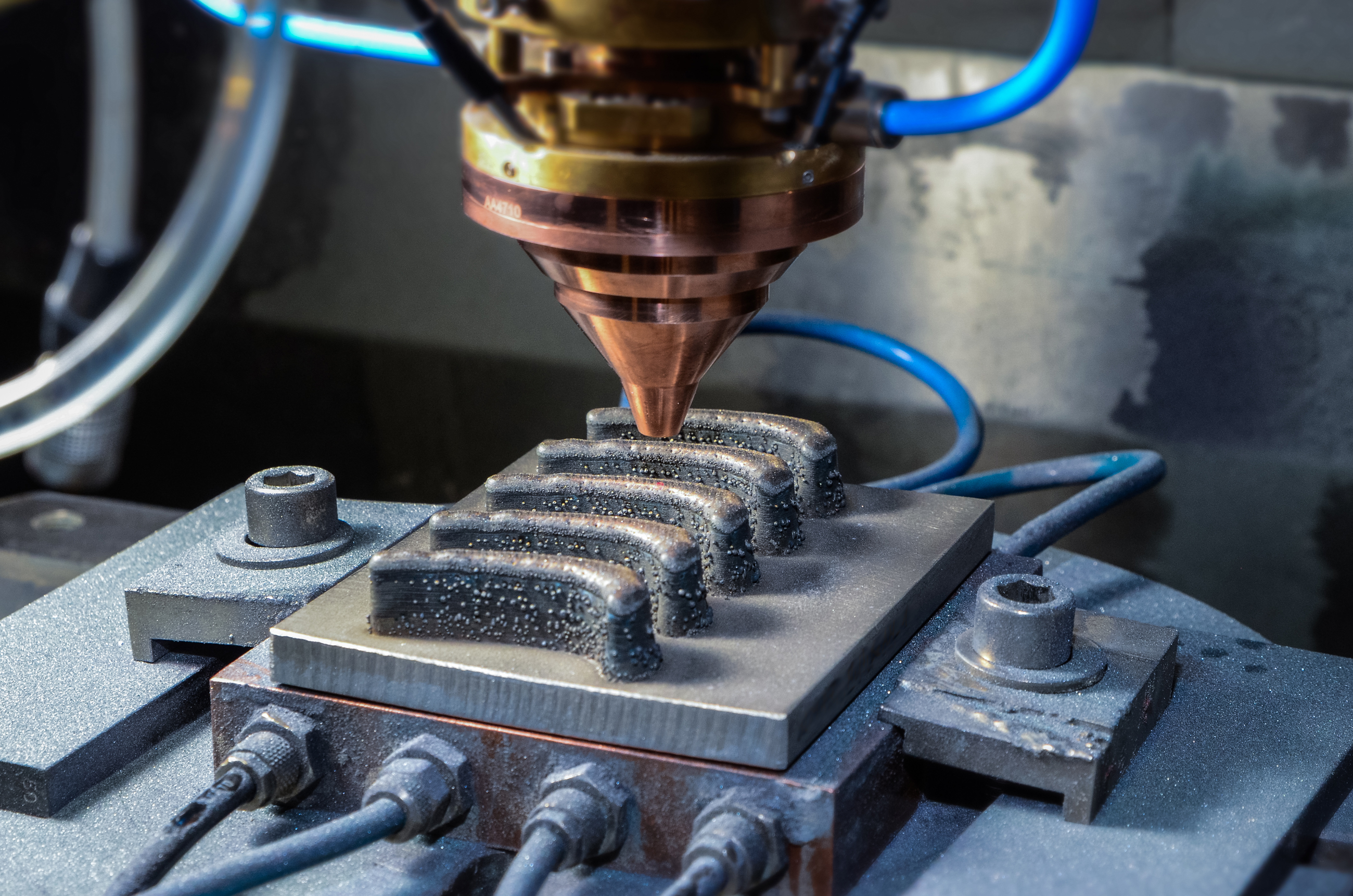

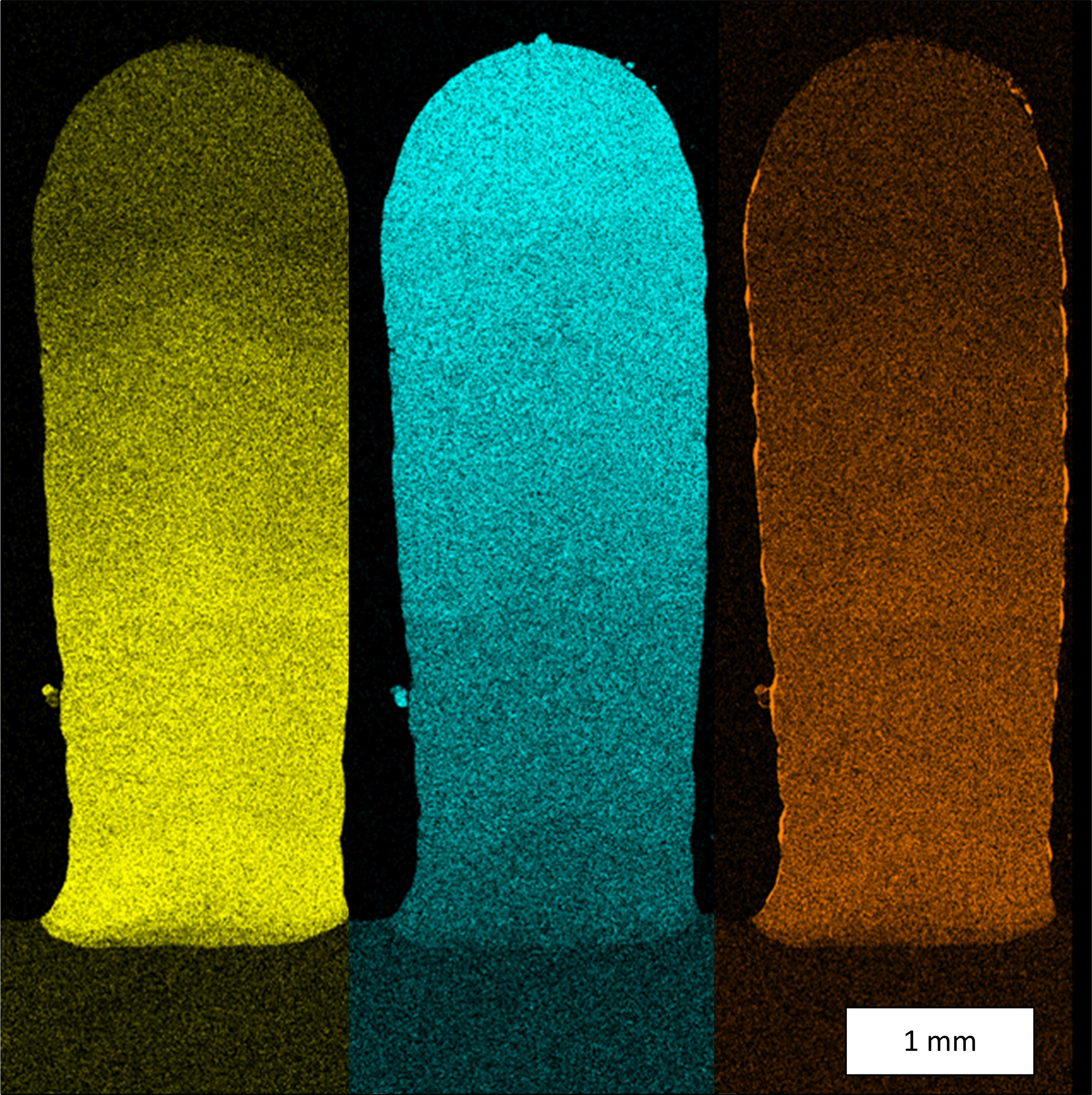

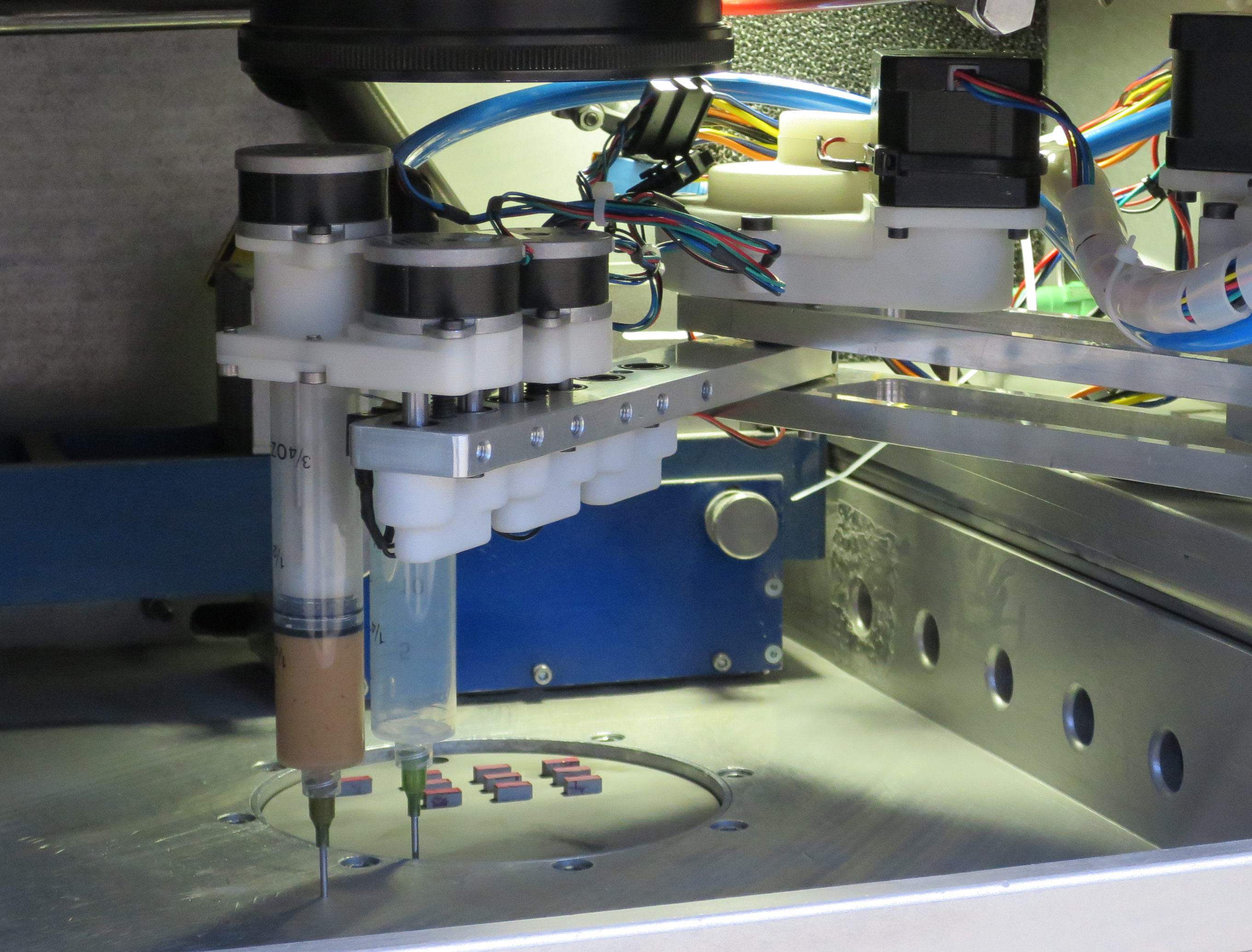

Um eine mehrfach preisgekrönte Technik geht es beim Extremen Hochgeschwindigkeits-Laserauftragschweißen EHLA, mit dem sich Bauteile besonders wirtschaftlich und gleichzeitig umweltfreundlich beschichten, reparieren oder additiv fertigen lassen. Bewährt hat es sich bereits beim sehr schnellen Auftragen von dünnen Schutzschichten, beispielsweise auf meterlange Offshore-Zylinder. Bisher kam EHLA nur bei rotationssymmetrischen Teilen zum Einsatz. Im nächsten Schritt steht nun das Erzeugen von 3D-Geometrien an. Dazu entsteht in Aachen eine Prototyp-Anlage, auf der das Werkstück hochdynamisch mit bis zum Fünffachen der Erdbeschleunigung unter der EHLA-Pulverdüse bewegt wird.

Direkte Fehlererkennung

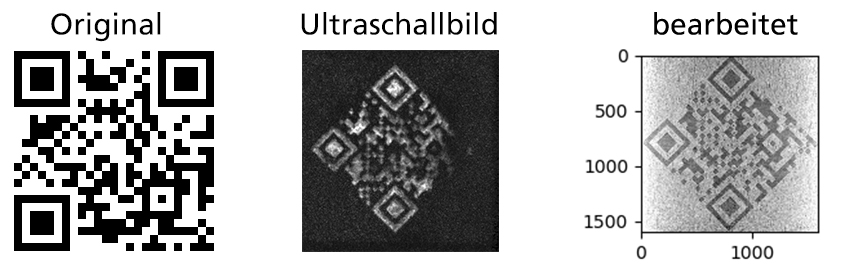

Außerdem arbeiten die Aachener Wissenschaftler an neuen Methoden zur Überwachung des metallischen 3D-Drucks, um die Prozessrobustheit zu steigern. Mit Körperschallsensoren in der Bauplattform werden künftig kritische Ereignisse wie etwa das Abreißen von Stützstrukturen detektiert. Ebenfalls im Ultraschallbereich arbeiten Sensoren, die den Luftschall analysieren, um die Bauteilqualität zu ermitteln. Noch einen Schritt weiter in die Zukunft gehen Forschungen zur laserbasierten Ultraschallmessung, bei der ein gepulster Laser im Bauteil Körperschall induziert, den wiederum ein Laservibrometer erfasst. An Ort und Stelle sollen sich damit winzige Poren aufspüren lassen, um im Prozess sofort regelnd eingreifen zu können. Das In-situ-Messverfahren soll es zum Beispiel ermöglichen, problematische Stellen mit einem weiteren Belichtungsvorgang nachzubearbeiten.

Prozessrobustheit und extreme Aufbauraten

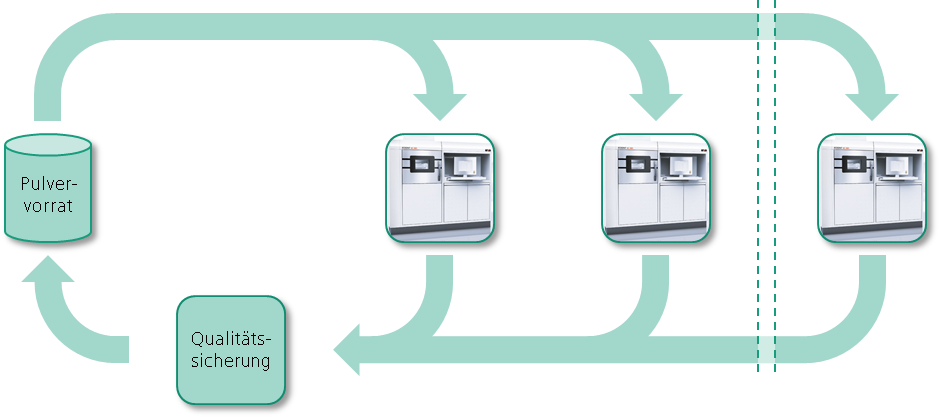

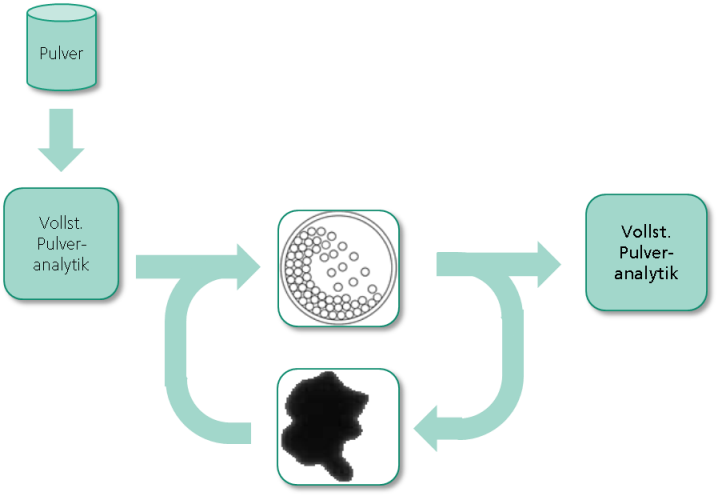

Die Steigerung der Prozessrobustheit wird durch die Integration qualitätssichernder Werkzeuge in (hybride) Fertigungsanlagen, z. B. zur geometrischen Erfassung und In-situ-Prozessanalyse erreicht. Neben der Inline-Messung und Qualitätssicherung ist die Identifikation eines robusten Prozessfensters für verschiedene Werkstoffe, Maschinen, Strahlquellen etc. für den flächendeckenden industriellen Einsatz unabdingbar.

Die Entwicklung eines Prozesses zum Volumenaufbaumit Laser Material Deposition LMD mit extremen Aufbauraten hat das Ziel, den €/cm³-Preis des aufgebauten Materials zu senken.

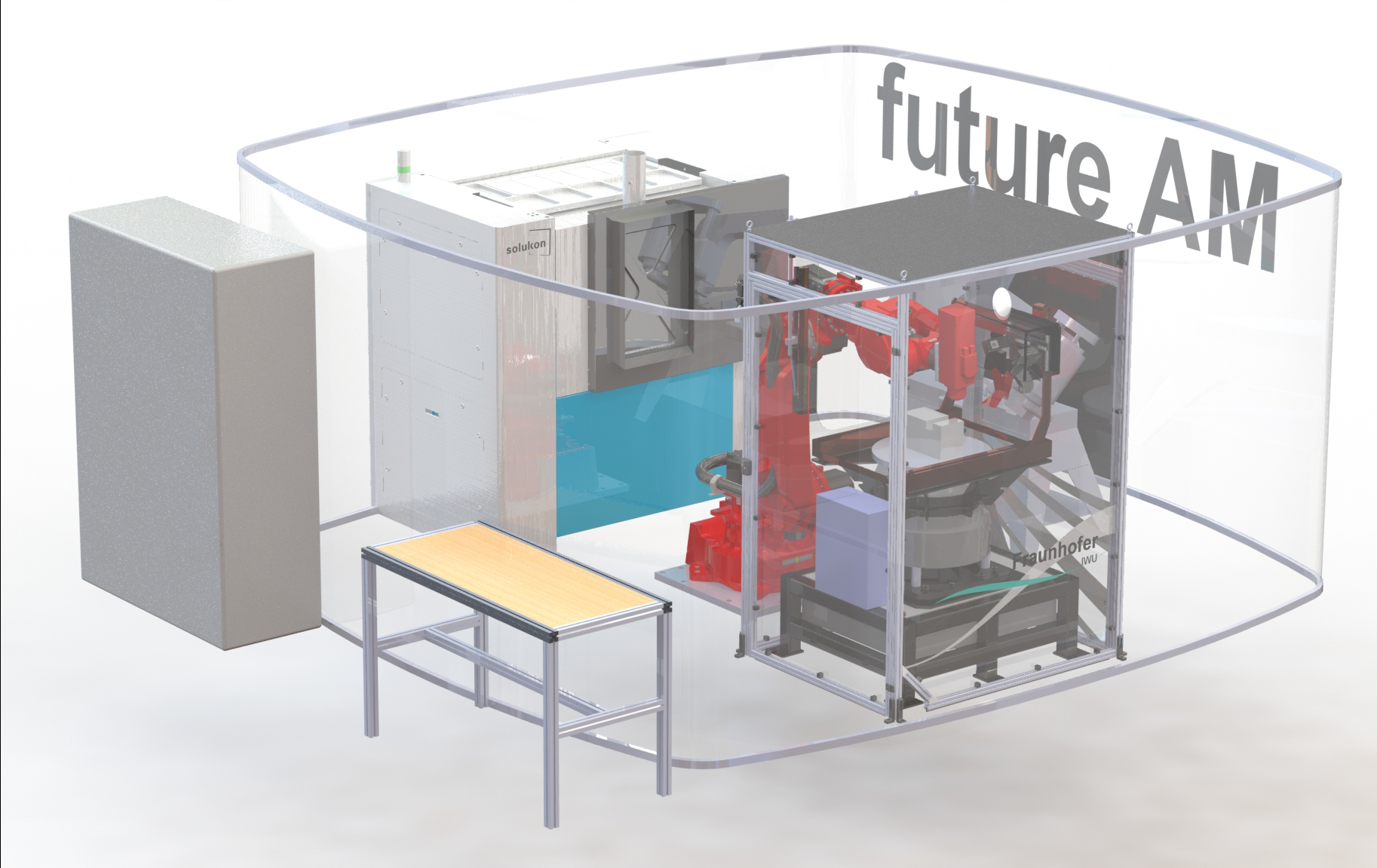

futureAM – Next Generation Additive Manufacturing

futureAM – Next Generation Additive Manufacturing